Властивості і характеристики ножових сталей

Сталь є одним з головних компонентів ножа.

Вочевидь, що з якісним матеріалом вийде гарний результат.

Проте, тільки від маркування, тобто цифр, залежить далеко не все, це є просто основа.

Ножі, досить складні вироби, з масою важливих етапів обробки, і на кінцеві властивості, впливають численні аспекти.

Вибір заготовки, буде значною мірою визначати робочі властивості залізка.

З іншого боку, не тільки маркування робить ніж хорошим.

Термічна обробка і вірна геометрія не менш важливі.

Просто відмінна заготовка, не стане хорошим ножем, і навпаки, навіть найкраща термічна обробка і геометрія не зроблять класний ніж з поганої сталі.

Хоча, ймовірно, у другому випадку може вийти гідний виріб, який потребуватиме частої заточки.

Якщо припустити, що всі виробники, оптимально і безпомилково виконують термічну обробку, і геометрія залізка в усіх бездоганна, тоді є сенс зосередитися саме на виборі марки металу.

На жаль, маркування найчастіше служить одним з основних елементів просування та реклами.

Всі бачили безліч гучних заяв, які рекламують новинки, зроблені з чергової супер чудо-сталі.

Насправді, навіть поверхневі пізнання в цій царині, дозволять багато чого зрозуміти.

Сплави в першу чергу об'єднують по загальній стійкості до окислення, простіше кажучи: "нержавіючі" чи ні.

Корисно запам'ятати, термін "не-іржавіє", не може бути абсолютним, а просто вказує, що даний склад металу більш стійкий до іржавіння, ось і все.

Не слід також класифікувати продукцію по регіонах, бо у сучасному світі сировина з однієї країни, використовуються в товарах з інших країн.

Шведська Sandvik популярна в Японії, і багато які з європейських сталей, використовуються в США, ба навіть якщо сплав виготовляють в одній країні, не означає, що подібного складу не роблять в іншій країні під іншою назвою.

Таким чином, варто уточнити термінологію, а точніше визнати, що немає такого поняття, як "нержавіюча сталь".

Те, що склалося загальноприйнятим в галузі, не є вірним.

Всі ножові метали здатні до окислення, без належного догляду.

Просто деякі, протистоять корозії краще, ніж інші, от і все.

Відповідним терміном буде — корозійностійкі.

З огляду на значну кількість забобонів і помилкових "знань", розумно прийняти "нержавіючу", як "не існуючу".

Приклади:

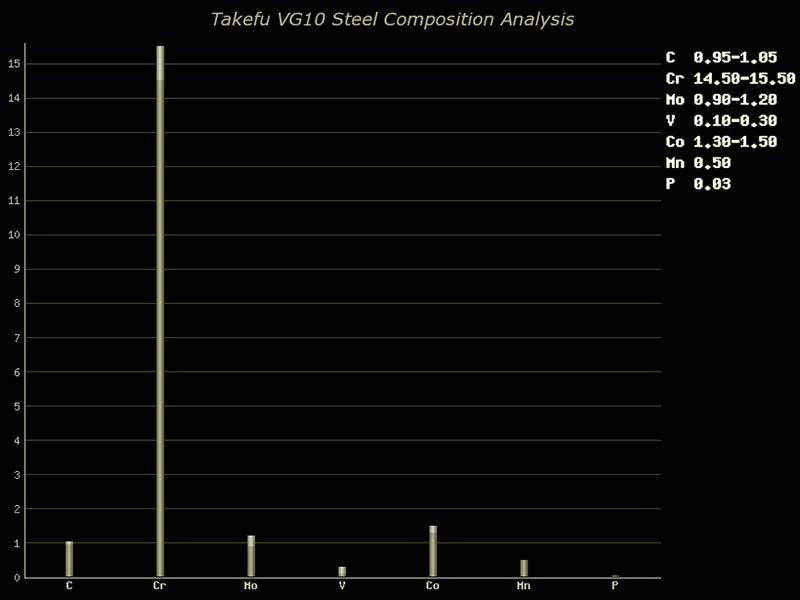

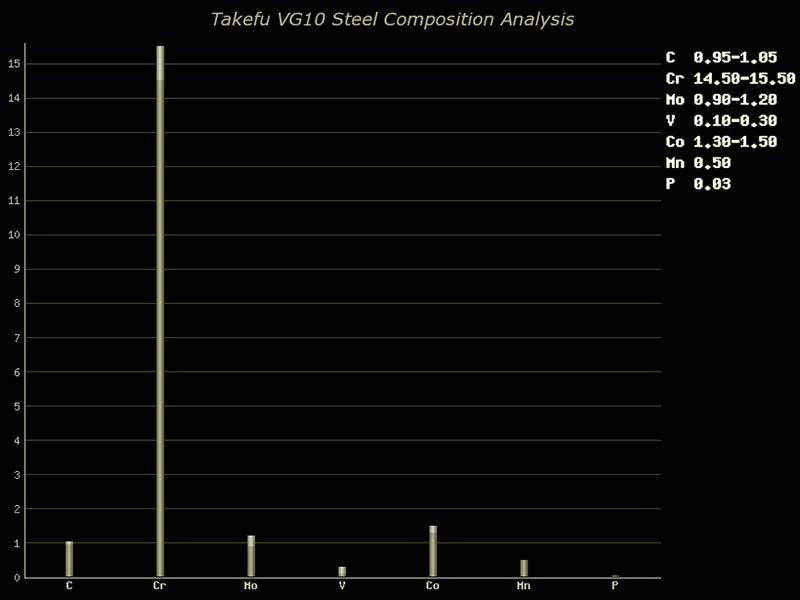

VG-10 - Якісна і стійка до виникнення плям.

Широко використовується в японських кухонних ножах, в тому числі Tojiro і Seki Kanetsugu.

Популярна й у західних компаній, наприклад Fallkniven, Spyderco та інших.

Найчастіше гартується до 60-61HRC, а деякі фірми доводять термообробку до 62HRC.

Вимагає мінімального догляду, для уникнення корозії.

Нормально заточується і піддається поліруванню крайки до дзеркального блиску.

Відмінно тримає заточку і зберігає якісний різ.

Висока твердість, природно вимагає більш обережного і дбайливого поводження.

Може виникнути необхідність у зміні початкового більш тонкого кута заточки з коробки, на більш стійкий і не такий різучий.

Найчастіше через ще не сформовану культуру поводження з якісними ножами в нашій країні.

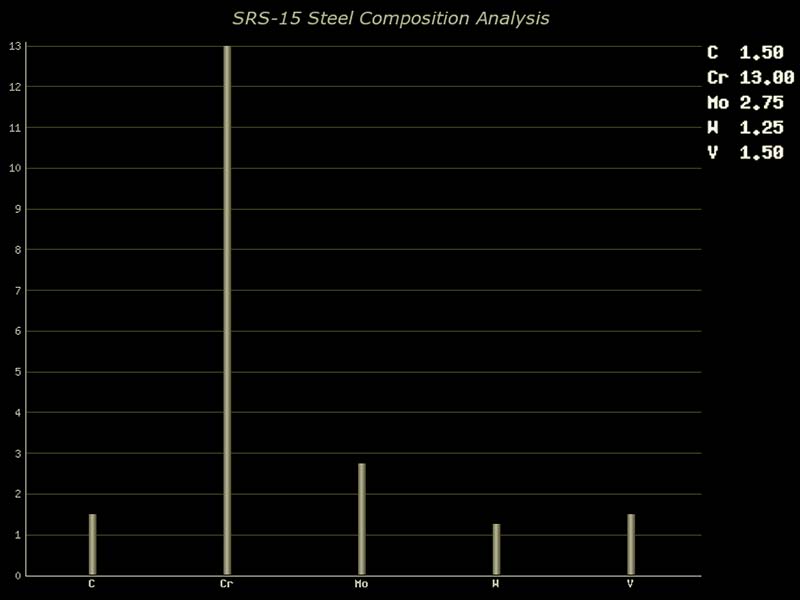

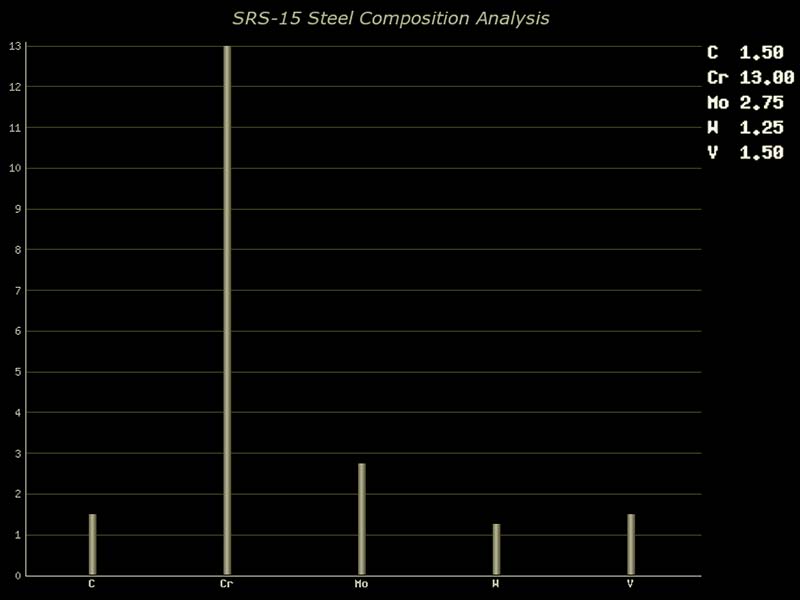

SRS-15 - Японська порошкова швидкоріжуча інструментальна сталь.

Застосовується для виготовлення кухонних ножів преміум-сегменту.

Як можна побачити в розташованій нижче таблиці, сплав дуже багатий вуглецем, а вольфрам з ванадієм значно підвищують зносостійкість.

Типове загартування до 63-64 HRC, що передбачає високі експлуатаційні властивості і потребує більш дбайливого поводження.

Недарма, у преміальному сегменті, віддають перевагу цій марці, для виготовлення сердечника.

Здатність до утримання гостроти і спротив корозії, виводять SRS-15 на передові позиції.

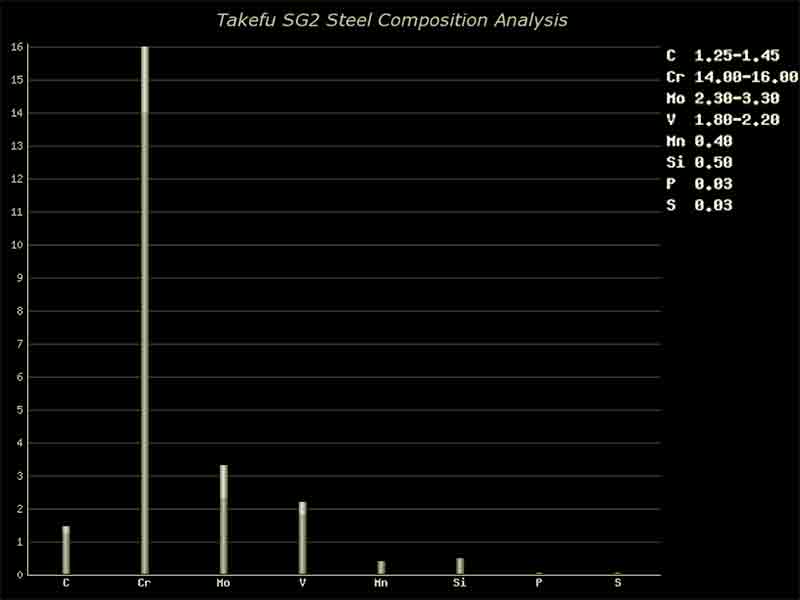

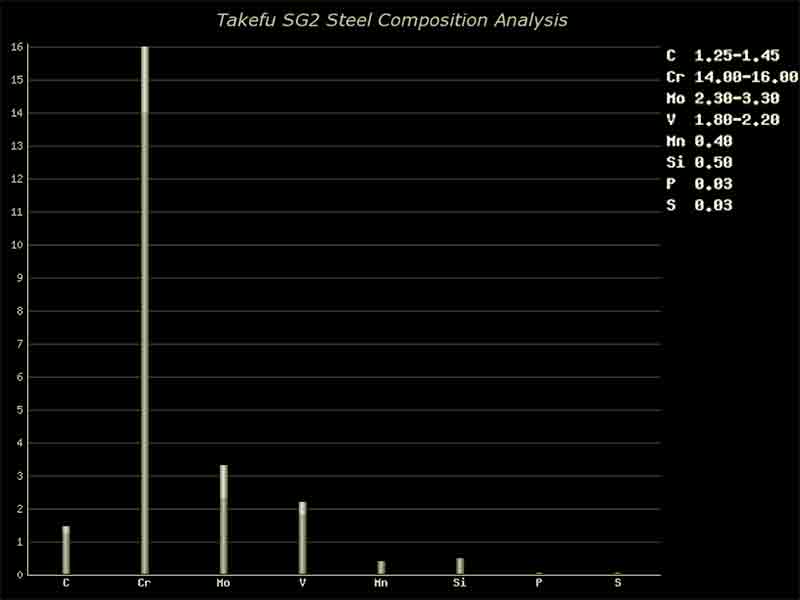

SG-2 (SPG2) - Японська порошкова сталь, виготовлена компанією Takefu (як і VG-10).

Відмінно зарекомендувала себе в дорогих ножових виробах.

Seki Kanetsugu випустили преміальну серію ZUIUN з SPG2, до 100-річчя створення компанії.

Вибір тут не випадковий, і це найдорожча і яскрава серія, від відомого виробника на сьогодні.

Також відоме маркування SGPS, у Fallkniven для своїх лімітованих серій.

Абревіатура S.G.2 означає Super Gold.

Інші японські ножові виробники, так само застосовують SG2 в своїх елітних лінійках.

За деякими неперевіреними даними, не має переваг в порівнянні з SRS-15.

Можна зустріти критичні відгуки про SG2 в моделях Fallkniven U2, проте так само багатьох задоволених користувачів.

З іншого боку, люди, здається задоволені продуктивністю SG2 в елітних лінійках японського виробництва.

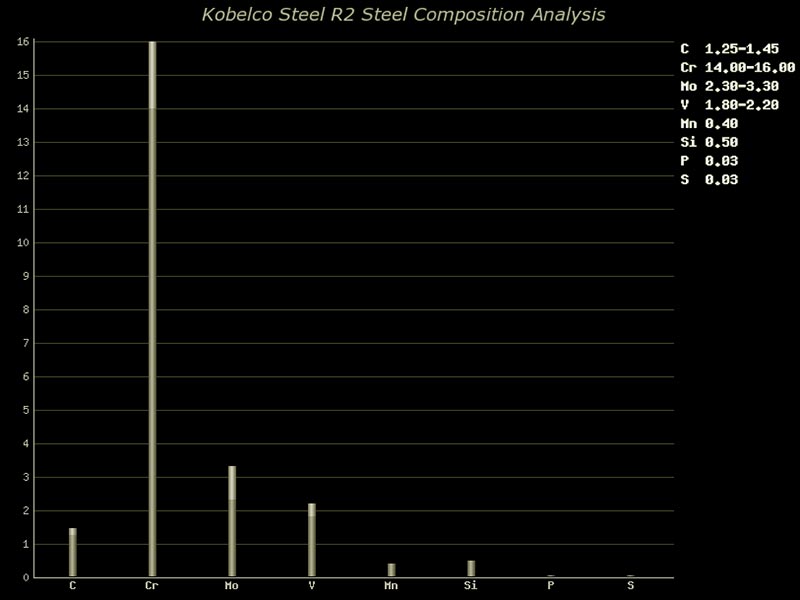

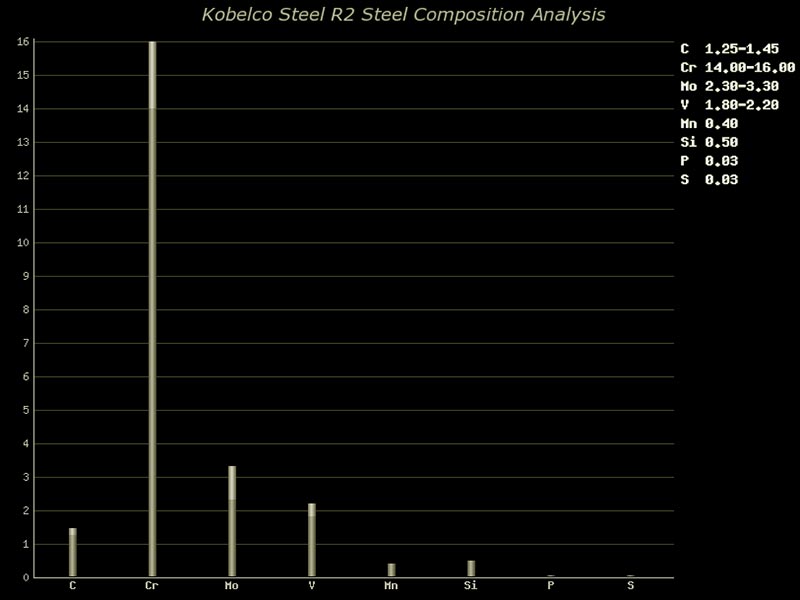

Цікавий факт, що Takefu, напевне, поставляє свою продукцію і Kobelco, яка потім продає її під маркою R2 Steel.

Звідси відмінності в описах різального шару в однакових моделях, з R2 або SG2 на різних ринках.

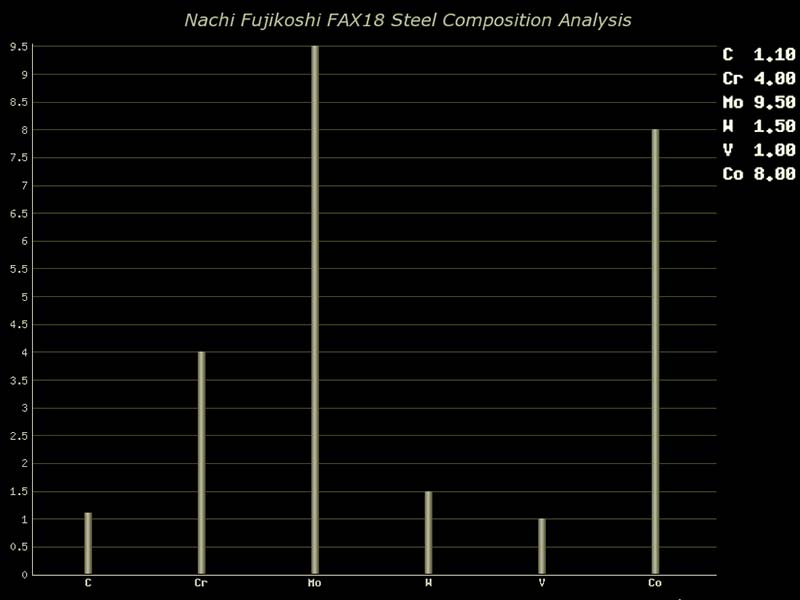

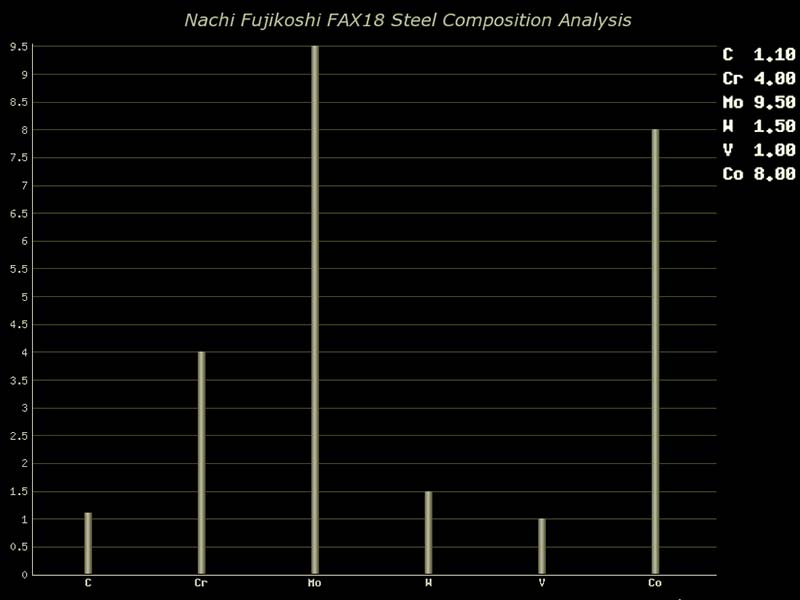

FAX18 (NACHI-FUJIKOSHI CORP.) - Швидкорізальна порошкова інструментальна сталь, з високим вмістом кобальту і молібдену.

Інші аналоги японського виробництва JIS SKH59 і M42 від AISI.

Чудові характеристики зносостійкості й утримання крайки, а також здатність певною мірою протистояти бічним навантаженням, роблять цей матеріал чудовою основою для дорогих виробів.

Недарма компанія Tojiro, один з лідерів світового ринку, обрала саме цей матеріал, для преміальної профі серії.

Великий вміст легувальних добавок, виводять міцність і стійкість до корозії, на дуже високий рівень.

Робоча твердість до 64HRC.

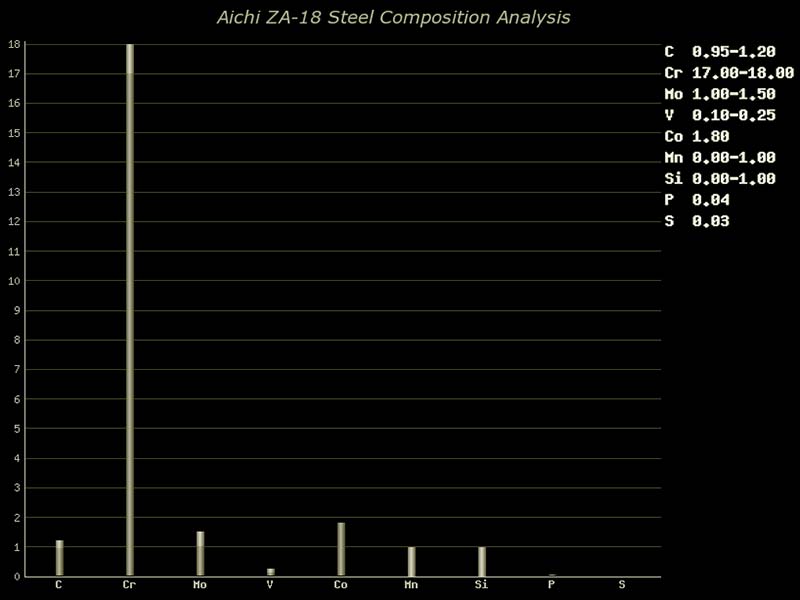

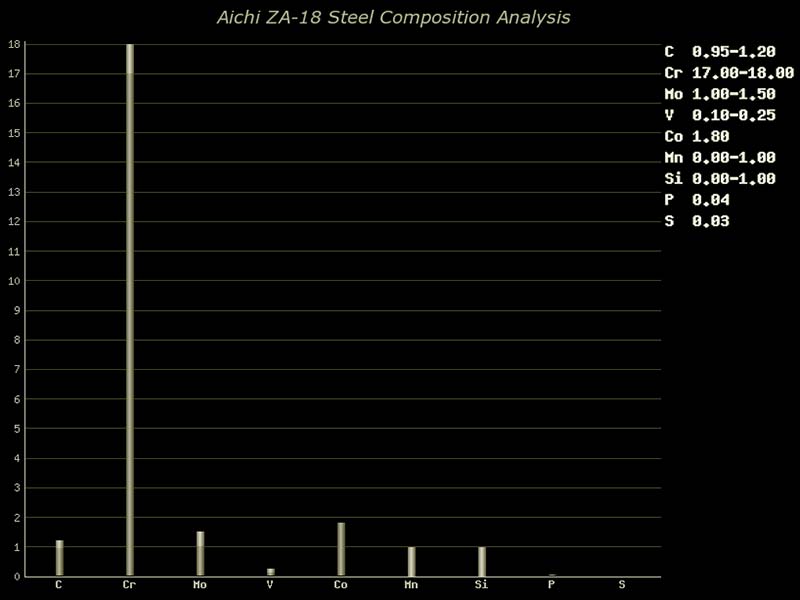

ZA-18 (Aichi) - Аналог Bohler-Uddeholm N690, від японської компанії Aichi Steel Corporation.

Існує також інформація, що цей сплав був розроблений в Японії з метою перевершити Takefu VG-10.

У будь-якому випадку, ZA-18 є високоякісним матеріалом для виготовлення залізок, як і N690.

Чудова зносостійкість і гарні характеристики в шліфуванні та полірованні, дозволяють цій сталі зайняти своє місце в списку кращих.

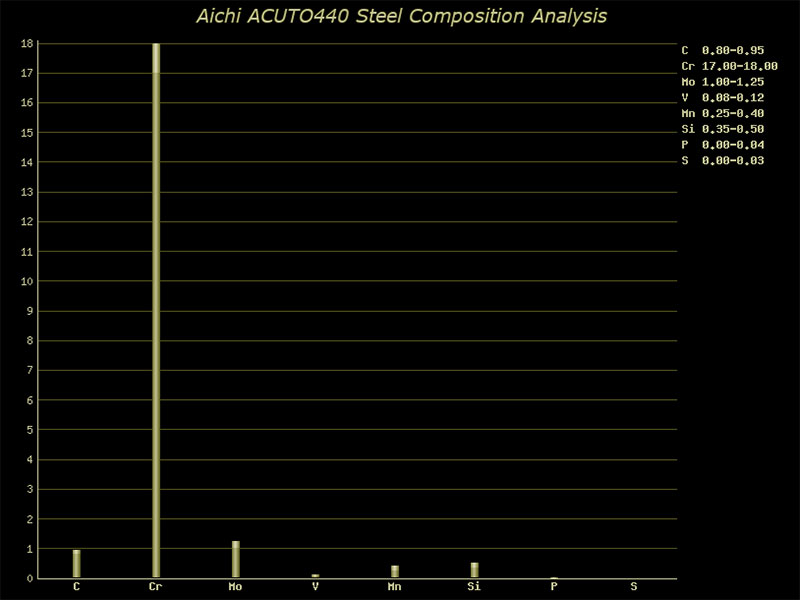

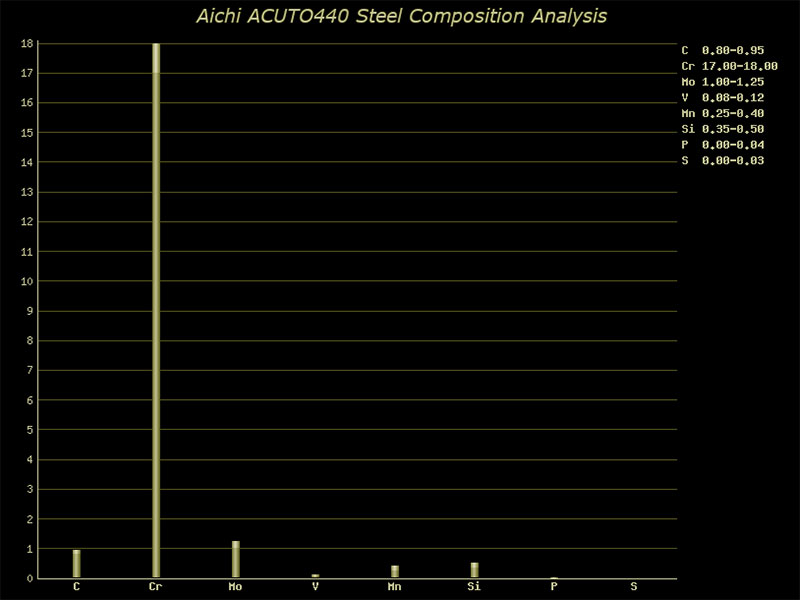

ACUTO440 (Aichi) - Вже відома і перевірена часом.

Удосконалена 440C, з підвищеними різальними властивостями, завдяки наявності великих первинних карбідів.

Нержавіюча, що володіє агресивним різом, і хорошим опором до появи плям.

Обрана компанією Glestain для виготовлення серій для професіоналів K Series і домашньої кухні So serie.

Кріогенний гарт уможливив, досягти максимуму твердості до 59 HRC, зберігши достатню в'язкість.

Високий вміст вуглецю, і легувальних компонентів, дозволяє виготовляти ножі чудової якості.

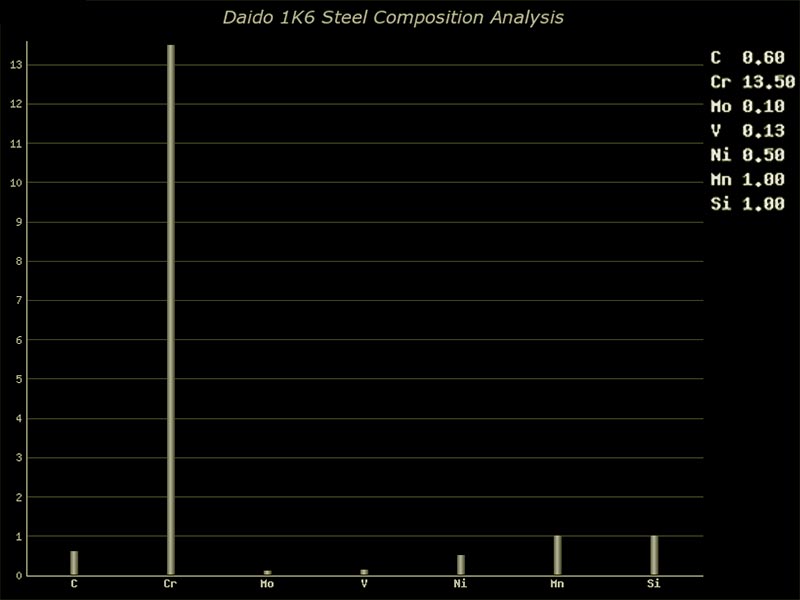

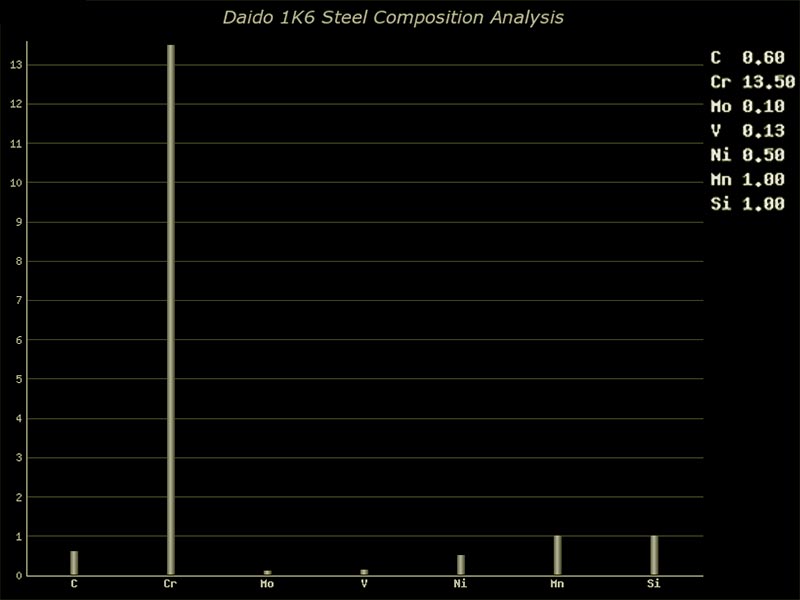

1K6 (Daido) - Гідна ножова сталь.

При якісній термообробці має робочу твердість HRC 57-59.

Багато років застосовується для виготовлення найпопулярніших серій Kanetsugu PRO-M і PRO-S.

Вироби компанії, відомі як одні з кращих, по співвідношенню ціни і експлуатаційних характеристик.

Добре утримання ріжучої кромки, в поєднанні зі стійкістю до сколів, і відносно легка подальша заточка, підтверджують, що вибір матеріалу, заснований на великому досвіді виробництва і випробувань.

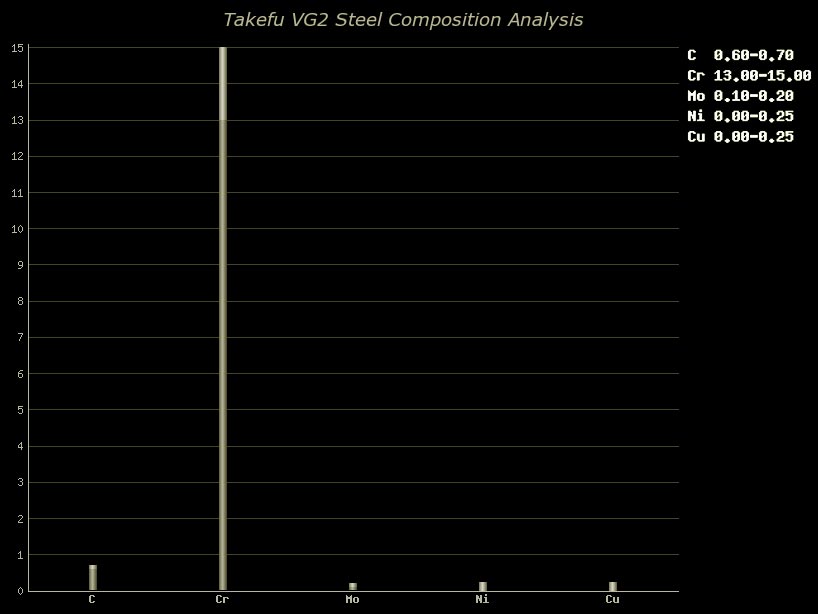

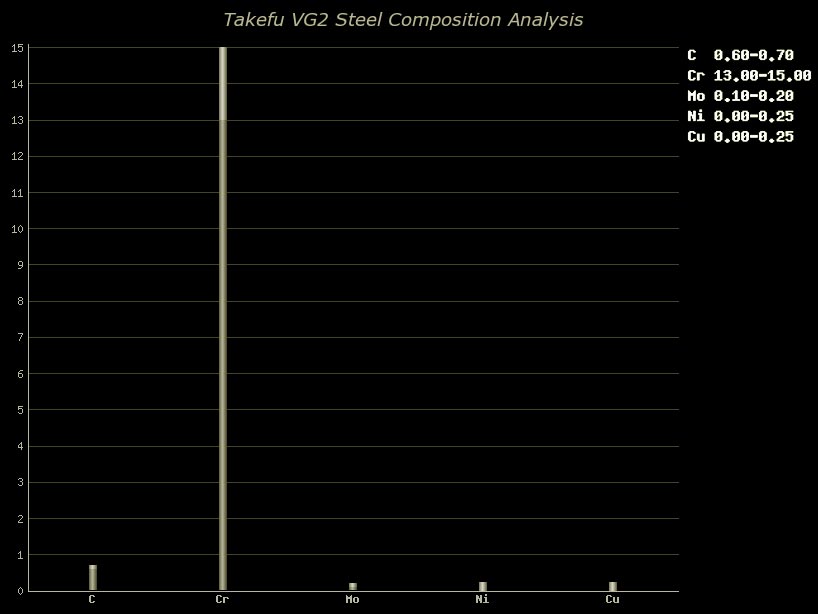

VG2 (Takefu) - Поширена в Японії, та застосовується багатьма виробниками.

При гарній термообробці, має всі необхідні якості ножової сталі.

Нормально утримує робочу гостроту та має добрі антикорозійні властивості.

Бюджетна, у порівнянні зі старшою VG-10, і поступаючись в певних характеристиках, є цілком робочим ножовим матеріалом, за меншу ціну.

Використовується також при створенні дамаських обкладок в преміальних моделях.

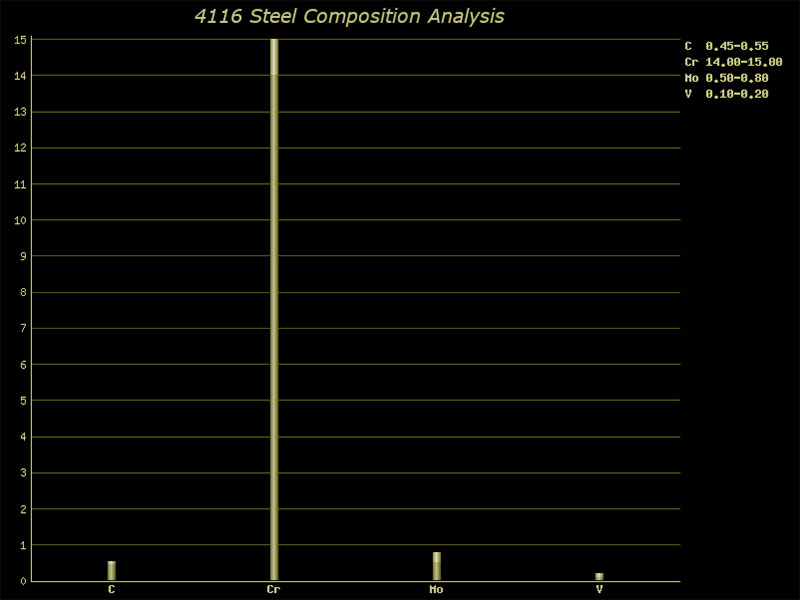

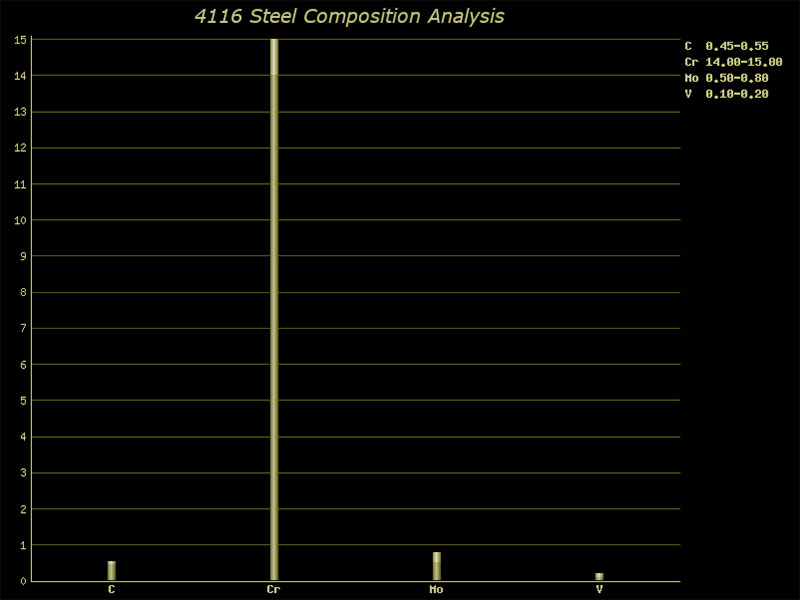

4116 (X50CrMoV15) - Ножова, а також медична сталь середнього класу.

Застосовується численними європейськими та американськими виробниками.

Zwilling Henckels, Wusthof, деякі моделі Cold Steel, це нечисленні приклади з довгого списку.

Виробники вибрали її через перевагу над зовсім дешевою 420.

Хороша різучість та стійкість до корозії, а також доступна ціна кінцевої продукції, роблять цей матеріал вартим уваги.

При невисокій вартості, має нормальні робочі характеристики.

Fuji Cutlery (Tojiro) виготовляє свої бюджетні моделі з 4116.

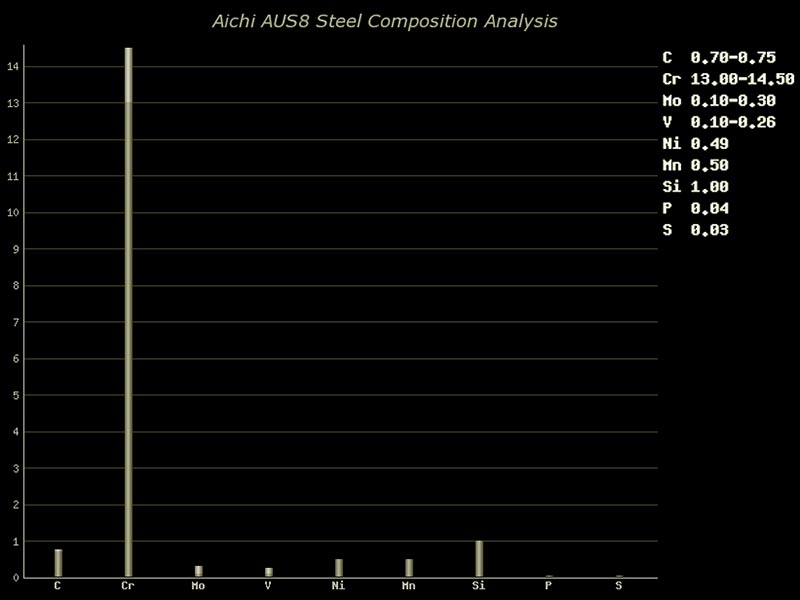

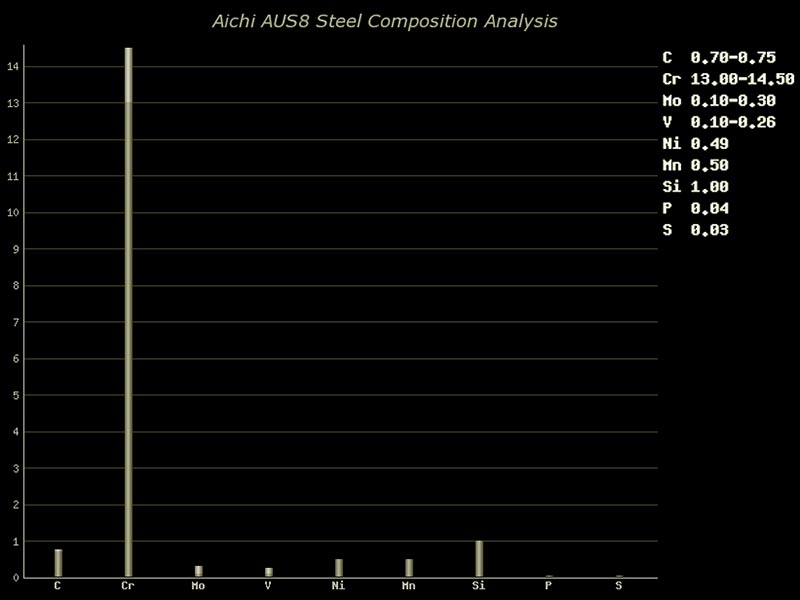

AUS8 (Aichi) - Можливо найпопулярніша в середньому класі.

Займає проміжне положення між порівняно дорогими іменитими марками та просто "stainless steel".

Популярність і визнання покупців, отримала за сукупність відмінних експлуатаційних параметрів в поєднанні з невисокою вартістю.

Має хорошу стійкість до сколів, агресивний різ, тривале утримання заточки, і добру ударну в'язкість.

Відновлення гостроти, не вимагає дорогих пристроїв, і можна обійтись мінімальним набором.

Стійкість до іржавіння середня, і надовго у вологому середовищі, залізко залишати не варто.

Часто застосовується в кухонних та розкладних моделях, з сегмента недорогих.

При якісній термообробці, звичайна твердість в межах 57-59, і іноді до 60 HRC від японських виробників.

Ймовірно, це повинно бути темою для окремої статті, але з метою зібрати більше інформації в одній публікації, ми помістили деяку частину сюди.

Часто можна почути питання, про вуглецеві реактивні сталі на кухні, і передачу металічного присмаку продуктам, що нарізаються.

Ці припущення, у великій мірі теоретичні, і якщо й мають під собою підставу, то у виняткових випадках.

Виробництво кухонних ножів в Японії, налічує багато століть, а поява корозійностійких сплавів має набагато коротшу історію.

В середині двадцятого століття, коли почалася помітна зміна стандартів, нержавійки, сильно потіснили позиції традиційної чорної сталі.

Очевидно, що це пов'язано з їх головною властивістю, але і до цього дня, багато кухарів, користуються ржавіючим залізками.

Так, це вимагає більш ретельного догляду, але ріжучі властивості часто переважують примхливість, і це значною мірою питання культури поводження.

Чи здатен передаватися присмак металу, при нарізанні продуктів, питання досить пусте, бо це надзвичайно важко виміряти, а спір про смаки, справа невдячна.

Якщо мова йде про надлюдські можливості рецепторів, і користувач дійсно здатний це відчути, ймовірно найбільш відповідним рішенням буде кераміка.

Більшість же, до якої належить і автор статті, не в змозі вирізнити, яким саме ножем нарізалися ті чи інші продукти.

Важливіше, обираючи вуглецеву сталь на кухню, враховувати можливість швидкого виникнення патини, і заздалегідь погодитися з цим фактом.

Догляд в цьому випадку, не повинен перетворюватися в постійну боротьбу з плямами, бо це зіпсує всю радість, від володіння гідним інструментом.

Вистачить миття і протирання насухо (дотримуючись техніки безпеки) після користування, а також змащення будь-якою рослинною олією, при нечастому використанні.

Агресивний різ в цьому випадку буде виграшною стороною, а тривале утримання гостроти, дозволить рідше проводити заточку.

Потемніння і поява розводів, є нормою, а головним завданням по догляду, буде попередити корозію ріжучої кромки.

Якщо ці особливості, не зупиняють від вибору вуглецевої сталі, нижче наведено приклади декількох популярних марок і їх характеристики.

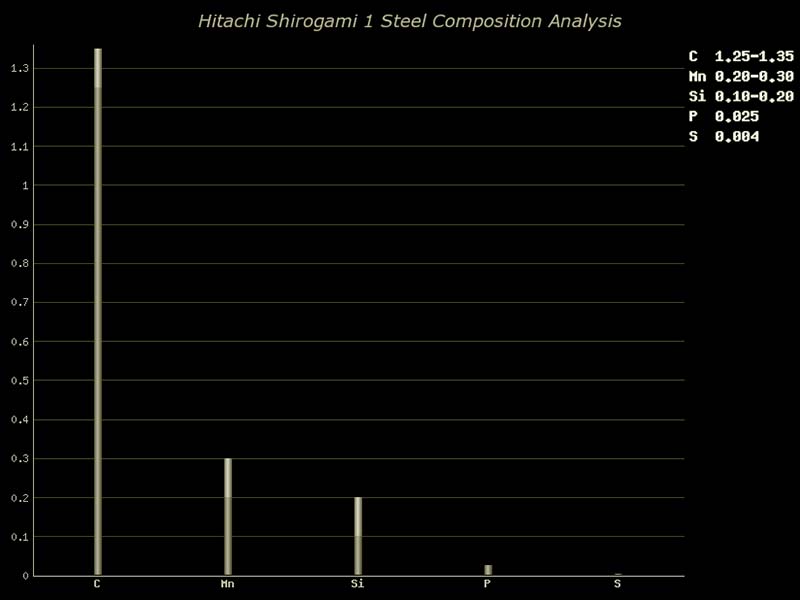

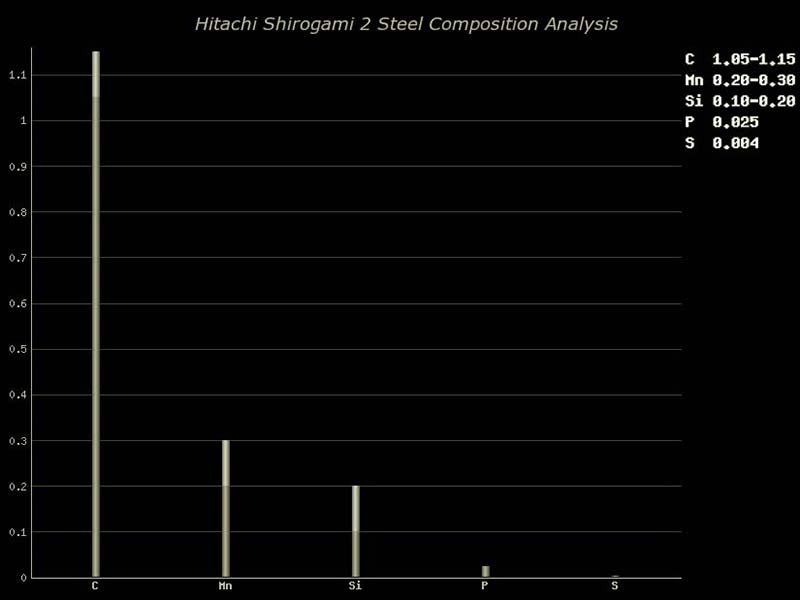

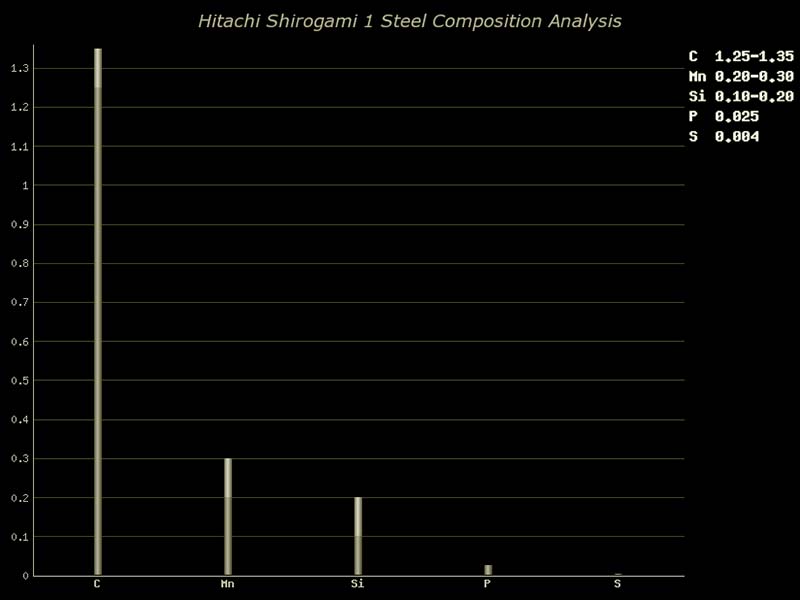

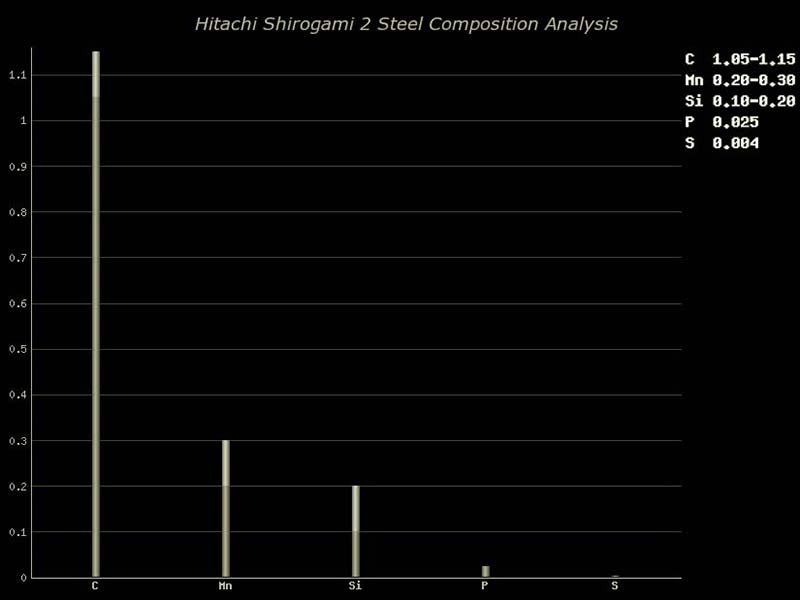

Shirogami 1 і Shirogami 2 (Hitachi Metals, Ltd.) - Свідомо представлені групою, тому що детальна інформація виробниками надається не завжди, а інтерпретація продавців, не завжди точна.

Досить чиста вуглецева сталь, з мінімумом легуючих домішок, і сильною реактивністю.

Безліч традиційних ножових виробів, в тому числі Honyaki, дорогі залізка, з процесом виготовлення, що наслідує техніки виробництва мечів, виготовлені з Shirogami.

Не важливо, наскільки кропітка технологія виготовлення залізка, бо стійкість до корозії у цього металу практично відсутня.

Це нормально, і закономірно. Потрібне уважне ставлення і утримання в чистоті.

З іншого боку, висока кінцева твердість і агресивний різ, дозволяють цьому матеріалу бути найбільш поширеним.

Загартування зазвичай на рівні 60-64 HRC.

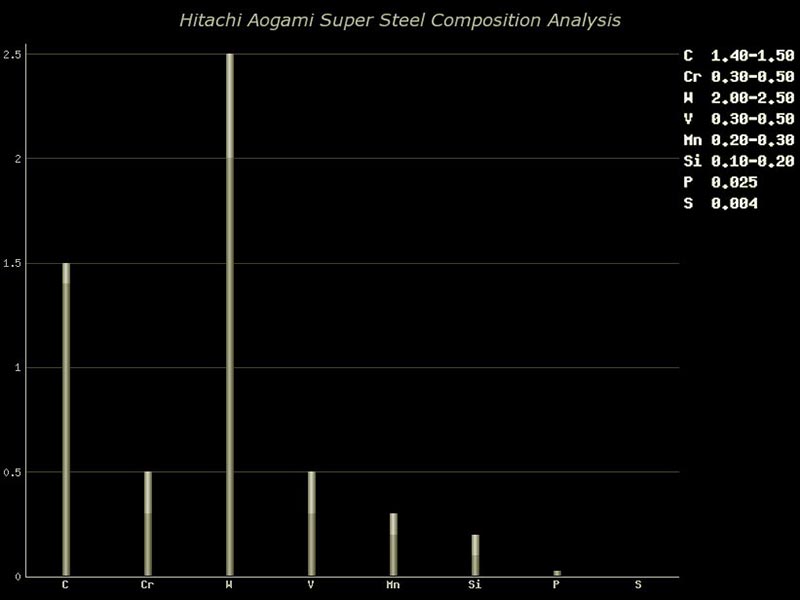

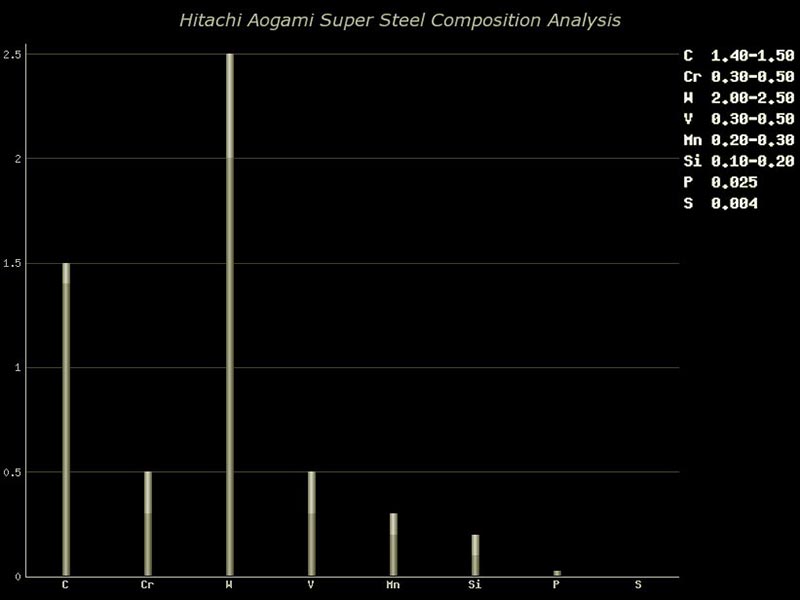

Група Aogami Steel (Hitachi Metals, Ltd.) - Aogami 1, Aogami 2, Aogami Super, являють собою якісну вуглецеву сталь, з незначним доданням легуючих елементів, що поліпшують експлуатаційні властивості, але не роблять сплав, корозійностійким.

Об'єднання має узагальнений характер, і не означає, що всі чинні різновиди, є одне, й те саме.

У деяких умовах, наприклад виробничих випробуваннях, можна виявити технічні відмінності.

Однак в умовах користування кухонним ножем, продукт буде розрізати це не таблиця з цифрами, а ніж, на робочі якості якого більшою мірою можуть вплинути не рядки зі специфікацій, а геометрія залізка та ергономіка руків'я кінцевого продукту.

Тому будь-який різновид Aogami, спеціально розробленої Hitachi Metals для ріжучого інструменту, буде здатним продемонструвати належну стабільність властивостей.

Це преміальна основа, з відмінними різальними можливостями кінцевого продукту.

І ще трохи про порошкову металургію, яка існує з початку двадцятого століття.

За цією технологією майбутнє, і недарма.

У другій половині двадцятого століття, технології П.М. були помітно вдосконалені.

Наприклад, Bohler-Uddeholm вже на 3-й генерації процесу.

Одні з основних завдань — зменшення частинок і розміру зерен, чистота сплаву і таке інше.

Спочатку, проводять плавку з використанням індукції повітря.

Далі розплавлений метал розливають в рафінуючий апарат ESH (Electroslag heated tundish), де сировину нагрівають використовуючи графітові електроди і очищають, зменшуючи кількість домішок.

Очищений, і все ще рідкий метал потім виливається через невелике сопло з інертним газом під високим тиском, перетворюючи потік рідини в дрібні бризки.

Відбувається фактично розпорошення, з подальшим отвердінням.

Потім сировину просіюють і збирають в герметичні контейнери, потім ущільнюючи із застосуванням гарячого ізостатичного пресування (HIP) при температурах, близьких до тих, що використовуються для ковки.

Методи третього покоління дозволяють отримувати порошок 250 мікронів з розміром карбіду 2-4 мк.

Параметри порошку та зерна залежать від виробника.

До переваг П.М. можна віднести контрольовані параметри складу, поліпшену ударну в'язкість виробів, зносостійкість, можливості механічної обробки, передбачувану реакцію при термообробці і т. д.

Ймовірно в недалекому майбутньому, більшість залізок виготовлятимуться з "порошку".

Таким чином, маючи за мету придбання якісного ножа на кухню, варто звертати увагу на сукупність якостей, а не тільки на марку сталі і твердість гарту, бо ці параметри у відриві від інших ключових характеристик, нездатні створити хороший ніж.